دستگاه شات بلاست صنعتی: راهنمای جامع فنی، انواع و کاربردها

فهرست مطالب :

مقدمه

در دنیای صنعتی امروز، آمادهسازی سطح یکی از حیاتیترین مراحل در فرآیندهای رنگآمیزی، گالوانیزه، پوششدهی و حتی تقویت فلزات است. دستگاه شات بلاست (Shot Blasting Machine) یکی از مؤثرترین و پرکاربردترین روشهای مکانیکی صنعتی است که با پرتاب ذرات ساینده (Shot یاGrit) با سرعت بالا، سطوح فلزی را از زنگ، رنگ قدیمی، سرباره، اکسیدها و سایر آلودگیها پاک میکند و برای مراحل بعدی آماده میسازد.

این تکنیک با پرتاب ذرات ساینده با سرعت بالا، نه تنها آلودگیها را حذف میکند، بلکه با ایجاد یک پروفایل سطحی مناسب، چسبندگی پوششها را بهطور چشمگیری بهبود میبخشد و در نتیجه زمینه را برای اعمال پوششهای باکیفیت فراهم میسازد.

در این مقاله، به صورت جامع به بررسی مکانیسم عملکرد، انواع دستگاهها، مواد ساینده، کاربردها در صنایع مختلف و مزایای شات بلاست صنعتی میپردازیم.

دستگاه شات بلاست شرکت فولاد تدبیر اصفهان

تعریف و مرور کلی فرآیند شات بلاست

1) شات بلاست چیست؟

- شات بلاست یک روش تمیزکاری مکانیکی است که در آن ذرات ساینده (مانند شات فولادی یا گریت) با سرعت بالا به سطح هدف برخورد میکنند. هدف اصلی این فرآیند عبارت است از:

- حذف زنگ، رنگ قدیمی، ماسه ریختهگری و سرباره ،

- ایجاد زبری کنترلشده برای افزایش چسبندگی پوششها،

- آمادهسازی سطح برای رنگآمیزی، گالوانیزه یا پوششهای ضد خوردگی.

- در برخی موارد (با تنظیمات خاص)، به عنوان پیش نیاز شات پینینگ نیز عمل کند.

2) نحوه عملکرد دستگاه شات بلاست

فرآیند شات بلاست به سه روش و سیستم اصلی تقسیم بندی و انجام میشود:

الف) روش چرخ توربینی گریز از مرکز (Centrifugal Wheel Blasting)

- استفاده از چرخهای گریز از مرکز برای پرتاب ذرات با سرعت ۷۰–۹۰ متر بر ثانیه.

- بدون نیاز به هوای فشرده.

- مناسب برای خط تولید صنعتی با بازدهی بالا.

- مصرف انرژی کمتر و بازیافت رسانه مؤثرتر.

ب) روش هوای فشرده (Pneumatic Blasting)

- پرتاب ذرات با هوای فشرده از طریق نازل.

- انعطافپذیری بالا برای کارهای موضعی یا قطعات غیراستاندارد.

- معمولاً در کابینتهای سندبلاست یا دستگاههای سیار (مثل پلها یا بدنه خودرو) استفاده میشود.

ج) سیستمهای تخصصی بر اساس نوع قطعه

- Tumble Blast: برای قطعات کوچک در بشکه چرخشی.

- Hanger Type: قطعات آویزان از سقف، مناسب برای قطعات بزرگ.

- Rotary Table: میز چرخشی برای قطعات متوسط.

- Roller Conveyor / Tunnel: خط تولید پیوسته برای صفحات فولادی یا لوله.

انواع دستگاههای شات بلاست

- Hanger Type: قطعات آویزان – مناسب برای قطعات بزرگ.

- Roller Conveyor: خط پیوسته – برای صفحات، لولهها و تیرآهن.

- Rotary Table: میز چرخشی – برای قطعات ظریف.

- Tumble Blast: بشکه چرخشی – برای قطعات کوچک.

- Portable: دستگاه سیار – برای کار در محل.

دستگاه شات بلاست نوع غلطکی (Roller Conveyor) برای تمیزکاری صفحات فولادی

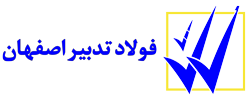

اجزای کلیدی دستگاه شات بلاست

هر دستگاه شات بلاست صنعتی از اجزای زیر تشکیل شده است:

- هاپر و مخزن ذرات ساینده – ذخیرهسازی رسانه.

- چرخ پرتاب (Blast Wheel) یا نازل هوایی – قلب فرآیند.

- سیستم تغذیه و بازیافت – شامل Elevator، Separator و Conveyor برای جداسازی ذرات سالم از گرد و غبار.

- کابین یا اتاق شات بلاست – با پوشش مقاوم در برابر سایش.

- سیستم جمعآوری گرد و غبار (Dust Collector) – معمولاً از نوع Baghouse یا Cartridge.

- تابلو کنترل – برای تنظیم RPM، زمان، سرعت نوار نقاله و غیره.

- قطعات مستهلک (Wear Parts) – مانند لاینرها، تیغهها و فوکوسها که نیاز به تعویض دورهای دارند.

یکی از انواع فیلتراسیون گرد و غبار در دستگاه شات بلاست

اهداف و کاربردهای شات بلاست

1) اهداف اصلی

- پاکسازی: حذف کامل آلودگیها از سطح.

- زبر کردن: ایجاد Surface Profile برای چسبندگی بهتر.

- تسطیح: هموارسازی سطوح ناهموار.

- آزادسازی تنش: کاهش تنشهای سطحی در قطعات فلزی.

2) کاربردها در صنایع مختلف

| صنعت | کاربرد | نوع دستگاه |

| ریختهگری | حذف ماسه و سرباره | Tumble Blast, Rotary Table |

| خودروسازی | بازسازی بدنه، زنگزدایی | Blast Room, Cabinet |

| سازههای فلزی | آمادهسازی پلها و برجها | Hanger Type, Roller Conveyor |

| نفت و گاز | تمیزکاری لولهها و مخازن | Automated Tunnel |

| ساختمان | بازسازی کف بتنی و سنگفرش | Portable Blasters |

| هوافضا | شات پینینگ قطعات حساس | Specialized Peening Machines |

مقایسهای قبل و بعد از شات بلاست، حذف کامل زنگ و پوسته از سطح فولادی

مواد ساینده (Abrasives) و نحوه انتخاب آنها

انتخاب نوع ماده ساینده بر اساس جنس قطعه، هدف فرآیند و اقتصادی بودن انجام میشود:

| نوع ماده ساینده | ویژگی ها | کاربرد |

| Steel Shot (کروی) | بازیافت پذیر، مناسب برای آماده سازی عمومی | رنگآمیزی، گالوانیزه |

| Steel Grit (زاویهدار) | ایجاد زبری بیشتر، برش سطحی | حذف سرباره، سطوح بسیار آلوده |

| Cut Wire Shot | تولید شده از سیم فولادی بریده شده | کاربردهای با نیاز به برش دقیق |

| Glass Bead | نرم، بدون خراش عمیق | پرداخت ظریف، آلومینیوم، قطعات ظریف |

| Non-Metallic (گارنت، SiC) | برای سطوح غیرفلزی یا حساس | بتن، سنگ، سرامیک |

مقایسه انواع ذرات کروی ساینده

پارامترهای عملیاتی و کنترل کیفیت

برای دستیابی به نتیجه مطلوب، پارامترهای زیر باید بهدقت کنترل شوند:

- اندازه ذرات: معمولاً بین 0.2 تا 3.5 میلیمتر.

- سرعت چرخ: 1000–4000 RPM بسته به مدل دستگاه.

- فشار هوای نازل: 4-8 بار در سیستمهای هوایی.

- زمان قرارگیری (Dwell Time): از چند ثانیه تا چند دقیقه.

- زاویه و فاصله نازل: تأثیر مستقیم بر یکنواختی سطح.

- زبری هدف (Profile): معمولاً 150-25 میکرون بسته به نوع پوشش بعدی.

همچنین، رطوبت و آلودگی ذرات باید کنترل شود تا از کاهش کارایی جلوگیری شود.

| قطر ذره (mm) | جرم تقریبی (g) | سرعت (m/s) | انرژی (MJ) |

| 0.3 | 0.00011 | 60 | 0.2 |

| 0.8 | 0.0021 | 60 | 3.8 |

| 0.8 | 0.0021 | 80 | 6.7 |

| 1.5 | 0.014 | 80 | 44.8 |

جدول ارتباط اندازه ذره، سرعت و انرژی برخورد

مزایا، استانداردها و فرآیند ترکیبی

1) مزایای کلیدی

- افزایش چسبندگی پوششها تا ۳۰۰٪.

- صرفهجویی در زمان و هزینه نسبت به روشهای دستی.

- قابلیت بازیافت رسانه (تا ۹۵٪ در سیستمهای صنعتی).

- سازگاری با محیط زیست (کاهش گرد و غبار با فیلتراسیون).

- کیفیت یکنواخت و بدون آسیب به سطح.

2) استانداردهای بینالمللی و شاخصهای کیفیت سطح

- ISO 8501-1: درجهبندی پاکی سطح :

- Sa 2.5 : تمیزکاری بسیار کامل – تنها لکههای روشن مجاز است.

- Sa 3: تمیزکاری کامل – سطح با جلای فلزی یکنواخت.

- ISO 11124 : مشخصات فنی رسانههای فلزی.

- SSPC/NACE: استانداردهای آمریکایی برای آمادهسازی سطح.

- اندازهگیری زبری : با روشهای Replica Tape یا Profilometer.

- تست چسبندگی : برای اطمینان از کیفیت پوشش نهایی.

3) فرآیند ترکیبی در صنایع سنگین

در خطوط تولید پیشرفته، شات بلاست اغلب با دو فرآیند دیگر ترکیب میشود:

- Deslagging : حذف سرباره پس از برش پلاسما.

- Deburring: پلیسهگیری و گرد کردن لبهها. این ترکیب، کیفیت نهایی را بهطور چشمگیری افزایش میدهد.

تفاوت شات بلاست، شات پینینگ و سند بلاست

| معیار | شات بلاست | شات پینینگ | سند بلاست |

| هدف | پاکسازی و آمادهسازی | تقویت مکانیکی (تنش فشاری) | پاکسازی عمومی |

| ذرات | کروی یا زاویهدار | فقط کروی | ماسه، شیشه، گارنت |

| انرژی | ~300 J/m² | ~100 J/m² | |

| کنترل | بصری یا ساده | خودکار با تست Almen | دستی یا نیمه خودکار |

| بازیافت | بالا (در سیستمهای صنعتی) | متوسط | پایین (اغلب یک بارمصرف) |

| کاربرد | رنگآمیزی، گالوانیزه | هوافضا، فنرها، توربینها | |

| استاندارد | ISO 8501 | SAE J2441, AMS 2430 | SSPC, NACE |

کاربردهای صنعتی و نمونههای واقعی

- صنعت خودرو: پاک سازی بدنه قبل از رنگآمیزی.

- ریختهگری: حذف ماسه و سرباره از قطعات چدنی.

- سازههای فلزی: آمادهسازی پلها و برجها برای گالوانیزه.

- نفت و گاز: تمیزکاری لولهها و مخازن تحت فشار.

- هوافضا: شات پینینگ فنرها و پرههای توربین.

- بتن: بازسازی پارکینگها و پلهای بتنی.

نگهداری، ایمنی و محیط زیست

نگهداری دستگاه

- تعویض دورهای قطعات مستهلک (تیغهها، لاینرها).

- بازبینی سیستم بازیافت و جداکننده ذرات.

- جلوگیری از تجمع گرد و غبار در فیلترها.

ایمنی اپراتور

- استفاده از لباس محافظ، ماسک تنفسی، عینک و محافظ شنوایی.

- آموزش کامل درباره فشار، نازل و سیستمهای اضطراری.

محیط زیست

- استفاده از سیستمهای فیلتراسیون پیشرفته (Baghouse).

- بازیافت ذرات و مدیریت ضایعات فلزی مطابق قوانین محلی.

فیلترهای، لباس محافظ و اجزای ایمنی سیستم شات بلاست

راهنمای سریع خرید دستگاه شات بلاست

- تعیین هدف: پاکسازی؟ پرداخت؟ تقویت؟

- ابعاد و وزن قطعات: برای انتخاب نوع دستگاه (Hanger, Table, Tunnel).

- ظرفیت تولید: قطعات در ساعت یا روز.

- نوع رسانه و سیستم بازیافت: فلزی یا غیرفلزی؟

- نیاز به سیستم جمعآوری گرد و غبار: الزامی در محیطهای بسته.

- هزینه کل مالکیت (TCO): شامل CAPEX + OPEX (انرژی، نگهداری، رسانه).

- درخواست نقشههای نصب و خدمات پس از فروش از تولید کننده.

مشکلات رایج و عیب یابی

| مشکل | علت احتمالی | راه حل |

| کاهش اثرگذاری | ذرات ساییدهشده، نازل فرسوده | تعویض ذرات و نازل |

| نشت ذرات | درز درب کابین، سیستم بازیافت معیوب | بازبینی درزها و سیلها |

| تجمع گرد و غبار | فیلترهای کثیف | نظافت یا تعویض کیسهها |

| سایش سریع داخلی | عدم استفاده از Wear Parts مناسب | استفاده از لاینرهای مقاوم |

نتیجهگیری

دستگاه شات بلاست یکی از ابزارهای حیاتی در صنایع مدرن است که با انتخاب صحیح نوع دستگاه، رسانه ساینده و پارامترهای فرآیند، میتواند:

- کیفیت پوششها را افزایش دهد،

- عمر سازهها و قطعات را طولانیتر کند،

- هزینههای نگهداری و دستمزد را کاهش دهد.

اگر شات بلاست اصولی و طبق استاندارد ISO 8501-1 (سطح Sa 2½) انجام شود، رنگآمیزی Airless میتواند عمر مفید پوشش را تا دو برابر افزایش دهد. از این رو، ترکیب شات بلاست و رنگآمیزی Airless یکی از بهترین ترکیبات در حفاظت خوردگی سازههای فلزی محسوب میشود. رعایت استانداردهای بینالمللی، اصول ایمنی و برنامهریزی نگهداری پیشگیرانه، کلید عملکرد پایدار و اقتصادی این فناوری است.

“شرکت فولاد تدبیر اصفهان” با دارا بودن دو دستگاه ماشین شات بلاست اتوماتیک به طول 36 متر و مجهز به 10 توربین پرقدرت، از معدود مجموعههای صنعتی در کشور است که توانایی اجرای زنگزدایی و آمادهسازی سطح قطعات حجیم را در مقیاس انبوه دارد.

این ماشین آلات امکان شات بلاست انواع سازههای فولادی، پروفیلها و صفحات را با بالاترین کیفیت و یکنواختی سطح فراهم میسازند که پاسخی صنعتی و دقیق برای نیاز پروژههای بزرگ و حساس عمرانی و نیروگاهی محسوب می شود.

دستگاه شات بلاست شرکت فولاد تدبیر اصفهان

سوالات متداول

1) تفاوت اصلی شات بلاست و سندبلاست چیست؟

شات بلاست معمولاً از ذرات فلزی بازیافتشونده و سیستمهای توربینی استفاده میکند و برای خط تولید صنعتی طراحی شده است. سندبلاست بیشتر مبتنی بر هوای فشرده و ذرات یکبارمصرف (مثل ماسه) است و برای کارهای عمومی یا محلی کاربرد دارد.

2) آیا شات بلاست برای آلومینیوم مناسب است؟

بله، اما باید از ذرات نرمتر مانند گلولههای شیشهای یا شات با سایز کوچک استفاده کرد تا از آلودگی سطح یا تغییر خواص مکانیکی جلوگیری شود.

3) چقدر از ذرات ساینده قابل بازیافت هستند؟

ذرات فولادی میتوانند تا چندین بار بازیافت شوند، مشروط بر اینکه سیستم جداکننده (Separator) بهدرستی کار کند و ذرات خردشده حذف شوند.

4) آیا شات پینینگ همان شات بلاست است؟

خیر. شات پینینگ یک کاربرد تخصصی از شات بلاست است که با کنترل دقیق انرژی و پوشش، تنشهای فشاری سطحی ایجاد میکند تا مقاومت در برابر خستگی چرخهای افزایش یابد.

5) چه عواملی بر کارایی شات بلاست تأثیر میگذارند؟

- وضعیت سطح اولیه (زنگ، چربی)،

- نوع و اندازه ذرات ساینده،

- سرعت و زاویه پرتاب،

- کیفیت دستگاه و سیستم بازیافت.

- مهارت اپراتور.

6) چگونه هزینه نصب و بازگشت سرمایه را محاسبه کنیم؟

هزینهها شامل دستگاه، نصب، سیستم تهویه، فونداسیون و هزینههای عملیاتی است. بازگشت سرمایه با کاهش زمان آمادهسازی دستی، افزایش کیفیت پوشش و کاهش ضایعات محاسبه میشود.

ترجمه و تالیف: حجت الله کاتوزی

منابع:

https://vikingcorporation.com/shot-blasting-process/

https://www.winoa.com/difference-between-shot-peening-and-shot-blasting/

https://shotblastech.com/no-1-of-completely-shot-blasting-machine-guideline/

https://www.nspcoatings.co.uk/blog/how-does-shot-blasting-work