جوشکاری MIG، تحولی در فرآیندهای تولید

فهرست مطالب :

مقدمه

جوشکاری یک فرآیند ضروری در تولیدات صنعتی است که در آن مواد برای ساخت سازههای محکم و کاربردی به هم متصل میشوند. فرآیندGas Metal Arc Welding – GMAW (جوشکاری قوسی فلزی با گاز)، که به عنوان Metal Inert Gas – MIG (جوشکاری گاز بیاثر فلزی) نیز شناخته میشود، صنعت تولید را با بهرهوری بالا، انعطافپذیری و قابلیت اتوماسیون جوشکاری متحول کرده است. این مقاله به بررسی چگونگی تغییرات ایجاد شده توسط جوشکاری MIG در فرآیندهای تولیدی میپردازد و روشها، ویژگیها و کاربردهای آن را در بخشهای مختلف صنعتی بررسی میکند.

جوشکاری MIG چیست؟

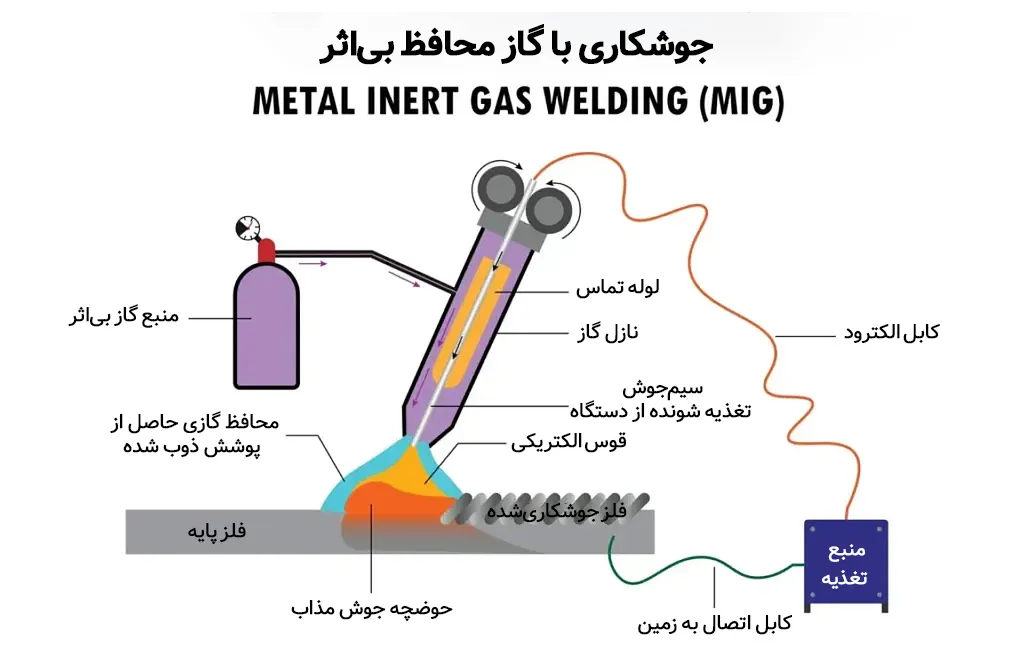

یک فرآیند جوشکاری قوس الکتریکی است که از یک سیم مصرفی به صورت پیوسته و یک گاز بیاثر برای محافظت از منطقه جوش در برابر آلودگیهای جوی استفاده میکند. در این فرآیند، قوس الکتریکی بین سیم جوشکاری و قطعه کار شکل میگیرد و باعث ذوب سیم و ماده پایه برای ایجاد جوش میشود. گاز محافظ از واکنشهای شیمیایی و اکسیداسیون که میتواند کیفیت جوش را تحت تأثیر قرار دهد جلوگیری میکند.

اصل کار جوشکاری MIG

جوشکاری MIG (جوشکاری با گاز محافظ بیاثر) یک تکنیک همهکاره و پرکاربرد است که برای قطعات با ضخامت کم و زیاد مناسب میباشد. در این فرآیند، یک قوس الکتریکی سطح فلزات پایه (قطعات یا موادی که باید جوش داده شوند) را ذوب کرده و یک حوضچه مذاب تشکیل میدهد. این حوضچه پس از سرد شدن، یک اتصال محکم و دائمی بین دو فلز ایجاد میکند.

در حین جوشکاری، جوشکار بهطور مداوم یک سیم الکترود مصرف شونده و داغ شده را همراه با گاز محافظ از طریق مشعل جوشکاری وارد منطقه جوش میکند. این سیم هم نقش الکترود و هم ماده پرکننده را ایفا میکند.

در این فرآیند، گاز محافظ از نازل با سرعت مشخصی خارج شده و منطقه جوش را از تماس با هوا محافظت میکند. این گاز باعث میشود تا سیم جوش ذوب شده، حوضچه مذاب و فلز جوش اطراف آن از اکسیژن، نیتروژن و سایر عناصر مخرب موجود در هوا جدا بمانند. این محافظت گازی، کیفیت جوش نهایی را بالا برده و از تشکیل حفره، ترک و سایر نقصهای جوشی جلوگیری میکند.

در ادامه، تصویر نمایشی از فرآیند جوشکاری MIG آورده شده است:

نمایش گرافیکی فرآیند جوشکاری MIG

انواع فرآیندهای MIG بر اساس درجه اتوماسیون

- نیمهاتوماتیک: اپراتور کنترل مستقیم روی مشعل دارد و پارامترهای جوشکاری را تنظیم میکند، در حالی که تغذیه سیم و گاز بهصورت خودکار انجام میشود. مناسب برای کارگاههای کوچک و متوسط، تعمیرات و ساخت و ساز.

- اتوماتیک: مشعل جوش توسط تجهیزات مکانیکی یا سیستمهای اتوماسیون ثابت حرکت داده میشود. مورد استفاده در خطوط تولید و تولید انبوه با نیاز به سرعت و یکنواختی بالا.

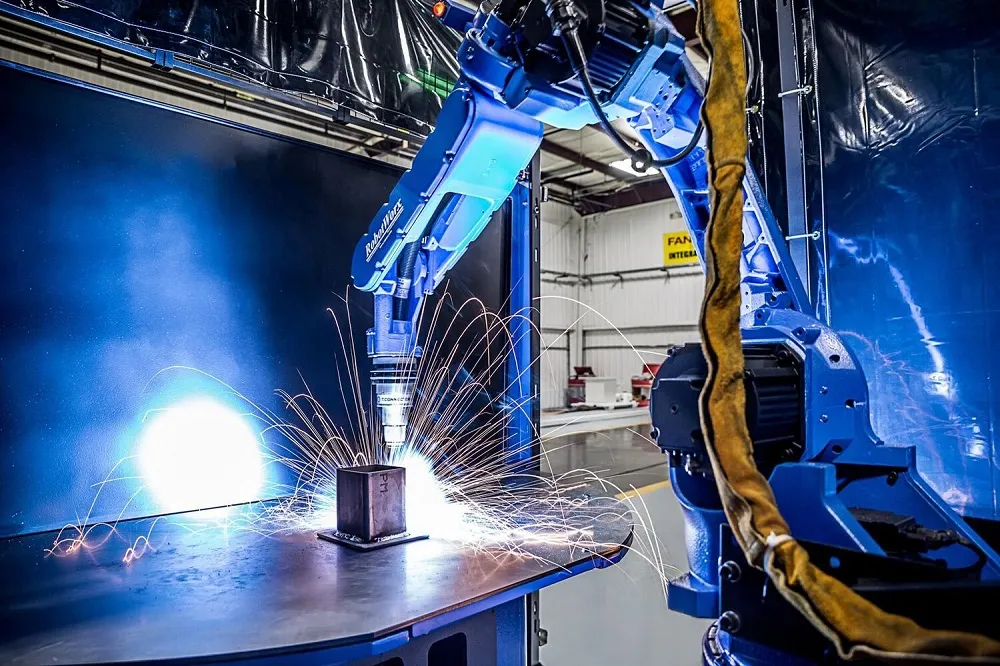

- رباتیک: رباتها بهصورت برنامهریزی شده جوشهای تکراری را با دقت و ثبات بالا انجام میدهند. کاربرد در صنایع خودرو، هوافضا و دیگر تولیدات دقیق.

انواع روشهای جوشکاری MIG

روشهای جوشکاری MIG بر اساس نوع ماده، موقعیت جوشکاری و کاربرد به صورت زیر طبقه بندی میشوند:

- MIG معمولی (GMAW): متداولترین و رایج ترین نوع MIG است که با استفاده از گاز بیاثر مانند: آرگون یا مخلوطی از گازها انجام می شود. مناسب برای فلزات غیرآهنی مانند: آلومینیوم، مس و آلیاژهای نیکل می باشد.

- MIG پالسی (GMAW-P): در این روش، جریان بین مقادیر بالا و پایین بهصورت پالس تغییر میکند و یک قوس پالسی ایجاد میگردد. مزایای آن: کنترل بهتر روی حرارت و انتقال ماده پرکننده است و کاربرد آن در جوشکاری فلزات نازک، برای کاهش پاشش، مناسب برای مواد حساس به حرارت و جوشکاری در وضعیتهای دشوار است.

- MIG پرسرعت (GMAW-HS): با جریان بالا و سرعت تغذیه سیم بیشتر برای تولید بالا در صنایع مانند: خودروسازی از آن استفاده می شود.

- MIG با انتقال اتصال کوتاه (Short Circuit Transfer): مواد پرکننده از طریق اتصال کوتاه مکرر منتقل میشود. قوس نسبتاً سردتر است و مناسب برای جوشکاری فلزات نازک در تمام وضعیتهاست.

- MIG با انتقال گلوبولار (Globular Transfer): ماده پرکننده به صورت قطرات بزرگ منتقل میشود. پاشش زیاد و قوس گرمتری دارد. مناسب برای جوشهای ضخیم در حالت افقی است، ولی به لیل پاشش زیاد و کنترل دشوار کمتر استفاده می شود.

- MIG با انتقال اسپری (Spray Transfer MIG): انتقال ماده پرکننده به صورت قطرات ریز و یکنواخت انجام میشود. قوس داغ و پایدار است. مناسب برای جوشکاری فلزات ضخیم در حالت افقی و تخت. به دلیل نفوذ زیاد و خطر سوختگی، برای فلزات نازک مناسب نیست.

- MIG دو پالسی (Double Pulsed MIG): ترکیبی از MIG پالسی با یک پالس دوم برای کنترل دقیقتر بر حوضچه جوش. برای مواقعی که نیاز به کیفیت بالای جوش و کنترل دقیق حرارت است، مانند جوشکاری آلومینیوم و فولاد ضدزنگ کاربرد دارد.

تجهیزات مورد نیاز برای جوشکاری MIG

برای انجام جوشکاری MIG، به مجموعهای از تجهیزات تخصصی نیاز است که در ادامه معرفی میشوند:

- منبع تغذیه (Power Source): دستگاه جوش MIG معمولاً از جریان مستقیم (DC) استفاده میکند، اما در برخی موارد از جریان متناوب (AC) نیز میتوان استفاده کرد. وظیفه آن ایجاد و حفظ قوس الکتریکی است.

دستگاه های جوش MIG

- سیم جوشکاری (Welding Wire): به عنوان ماده پرکننده، به صورت حلقهای (قرقرهای) ارائه میشود، که در حین جوشکاری ذوب شده و اتصال را ایجاد میکند.

- تغذیهکننده سیم (Wire Feeder): سیم جوش را به طور پیوسته و کنترلشده به ناحیه جوش هدایت میکند و سیم در قوس الکتریکی ذوب شده و در حوضچه جوش رسوب میکند.

- مشعل جوشکاری (Welding Gun): مسئول انتقال سیم جوش و گاز محافظ به ناحیه جوش است.

- گاز محافظ (Shielding Gas): معمولاً از آرگون خالص یا ترکیبات آرگون با هلیوم استفاده میشود و از قوس و حوضچه جوش در برابر آلودگیهای جوی محافظت میکند.

- آمادهسازی سطح (Preparation): تمیزکاری و آمادهسازی سطح قطعات پیش از جوشکاری برای دستیابی به جوش باکیفیت ضروری است.

- سیستم خنککننده (اختیاری): در کاربردهای پرقدرت، برای خنک نگهداشتن تفنگ جوشکاری به کار میرود.

- رگلاتور گاز (Gas Regulator): جریان گاز را کنترل و تنظیم می کند.

- کپسول گاز: ذخیره و تأمین گاز محافظ.

- فشارسنجها: برای اندازهگیری فشار و جریان گاز.

سیلندر گاز بی اثر (آرگون) برای جوشکاری MIG با فشار سنج تنظیم کننده.

مقایسه جوشکاری MIG با سایر روشها

جوشکاری MAG (فلز با گاز فعال):

این روش شباهت زیادی به جوشکاری MIG دارد؛ تفاوت اصلی در نوع گاز محافظ مورد استفاده است.

- MIG از گازهای بیاثر مانند: آرگون یا ترکیبی از آرگون و هلیوم استفاده میکند که با فلز پایه یا فلز پرکننده واکنش شیمیایی نشان نمیدهند.

- MAG از گازهای فعال مانند دیاکسید کربن (CO₂) یا ترکیبی از CO₂ و آرگون استفاده میکند که ممکن است با فلز پایه یا فلز پرکننده واکنش دهند و بر خواص جوش تأثیر بگذارند.

جوشکاریTIG – Tungsten Inert Gas welding (جوشکاری با گاز بیاثر و الکترود تنگستن):

این روش به خاطر دقت و کیفیت بالای جوش معروف است.

- برخلاف MIG ، در TIG از الکترود تنگستن غیرمصرفی استفاده میشود و میتوان آن را با یا بدون سیم پرکننده به کار برد.

- با وجود اینکه جوشهای با کیفیتتری تولید میکند، اما سرعت پایینتری دارد و به مهارت بیشتری از سوی اپراتور نیاز است؛ به همین دلیل برای تولید انبوه مناسب نیست.

جوشکاری SMAW (جوشکاری قوسی با الکترود پوششدار):

این روش یکی از روشهای رایج و پرکاربرد است.

- در این فرآیند از الکترود روکشدار استفاده میشود که با ذوب شدن، گاز محافظ لازم را تولید میکند.

- اگرچه این روش قابل حمل و همهکاره است، اما نسبت به MIG سرباره بیشتری تولید میکند و نیاز به تمیزکاری پس از جوش بیشتری دارد. همچنین راندمان پایینتری دارد.

مشکلات رایج در جوشکاری MIG

در فرآیند جوشکاری MIG، برخی از مشکلات رایج به شرح زیر هستند:

تخلخل ناشی از آلودگی گاز محافظ:

هرگونه آلودگی در گاز محافظ (مانند رطوبت یا روغن) میتواند باعث ایجاد تخلخل در جوش شود. این مشکل بیشتر در فرآیندهایی مانند: MIG و TIG که از گاز محافظ استفاده میکنند دیده میشود و در فرآیندهای بدون گاز مانند SMAW (جوشکاری قوسی با الکترود دستی) کمتر دیده میشود.

پاشش بیش از حد (Spatter):

جوشکاری MIG نسبت به روشهایی مانند TIG، پاشش بیشتری تولید میکند. این پاشش ممکن است در اثر تنظیمات نادرست ولتاژ و جریان، یا استفاده از گاز محافظ نامناسب ایجاد شود.

مشکلات تغذیه سیم:

در این روش که از سیم مصرفی پیوسته استفاده میشود، امکان گیر کردن، گره خوردن یا ناهماهنگی در تغذیه سیم وجود دارد. این مشکلات خاص روشهایی هستند که سیم مصرفی پیوسته دارند مانند MIG.

اکسیداسیون و تغییر رنگ:

این مشکل معمولاً زمانی رخ میدهد که پوشش گاز در ناحیه جوش کافی نباشد، که منجر به واکنش فلز با اکسیژن و تغییر رنگ میشود.

مشکلات شروع قوس:

در جوشکاری MIG، اگر سیم بهدرستی تماس برقرار نکند، یا تنظیمات دستگاه نادرست باشد، شروع قوس ممکن است با مشکل مواجه شود.

حساسیت به باد:

گاز محافظ در برابر جریان باد بسیار حساس است و ممکن است پراکنده شود، بنابراین جوشکاری باید در محیطهای محافظت شده انجام شود.

سایش نازل:

استفاده مداوم از مشعل جوشکاری میتواند باعث فرسودگی نازل شود و نیاز به نگهداری و تعویض منظم دارد.

نتیجهگیری

جوشکاری MIG فرآیندهای تولیدی را با ارائه راه حلی سریع، کارآمد و چند منظوره برای اتصال مواد متحول کرده است. ادغام آن با سیستمهای اتوماتیک و رباتیک موجب افزایش بهرهوری، کاهش هزینهها و حفظ استانداردهای کیفی بالا در صنایع شده است. با پیشرفت فناوری جوشکاری، انتظار میرود که جوشکاری MIG همچنان نقشی کلیدی در تحول و توسعه فرآیندهای تولیدی ایفا کند.

سوالات متداول

۱) جوشکاری MIG چیست و چه اصولی دارد؟

جوشکاری MIG یکی از روشهای جوشکاری قوسی با گاز محافظ است که در آن از سیم مصرفی بهعنوان الکترود استفاده میشود و قوس الکتریکی بین سیم و قطعهکار، فلز را ذوب میکند. گاز محافظ (معمولاً آرگون یا مخلوط آرگون –CO₂) از آلودگی حوضچه جوش جلوگیری میکند و باعث تشکیل اتصال با کیفیت میشود.

۲) تفاوت جوشکاری MIG با سایر روشهای جوشکاری چیست؟

برخلاف جوشکاری دستی (Stick) یا TIG، فرآیند MIG سرعت بالاتری دارد، نیاز به مهارت کمتری برای شروع دارد و جوشهای تمیزتر با حداقل سرباره تولید میکند. همچنین، امکان اتوماسیون و کاربرد در تولیدات صنعتی گسترده نیز وجود دارد.

۳) برای اجرای جوشکاری MIG به چه تجهیزاتی نیاز است؟

اصلیترین تجهیزات شامل دستگاه جوش MIG یا GMAW، فیدر سیم، تورچ (مشعل)، سیم جوش مصرفی و گاز محافظ مناسب هستند. انتخاب درست تجهیزات و تنظیم پارامترها (ولتاژ و سرعت فید سیم) در کیفیت جوش اثر مستقیم دارد.

۴) چه گازهایی در فرآیند MIG استفاده میشود؟

در جوشکاری MIG از گازهای بیاثر مثل آرگون یا مخلوط آرگون –CO₂ بهعنوان گاز محافظ استفاده میشود تا حوضچه مذاب از اکسیژن و آلودگیهای هوا محافظت شود.

۵) جوشکاری MIG برای چه فلزاتی مناسب است؟

این روش برای گسترهی وسیعی از فلزات قابل استفاده است، از فولادهای کربنی و آلومینیوم تا فولادهای ضد زنگ و سایر آلیاژها. تنظیم پارامترها باید متناسب با نوع و ضخامت فلز انجام شود.

۶) مزایا و معایب جوشکاری MIG کداماند؟

مزایای اصلی شامل سرعت بالا، کیفیت جوش خوب، حداقل پاشش و امکان اتوماتیک سازی است. معایب آن شامل نیاز به گاز محافظ و حساسیت به شرایط محیطی (مثلاً باد) است.

۷) چرا انتخاب گاز محافظ صحیح در جوشکاری MIG اهمیت دارد؟

انتخاب گاز محافظ مناسب کیفیت ظاهر جوش، نفوذ و استحکام آن، میزان پاشش و میزان آلودگی حوضچه جوش را تحت تأثیر قرار میدهد. گاز نامناسب میتواند باعث تخلخل یا نقص در جوش شود.

۸) جوشکاری MIG در چه کاربردهای صنعتی استفاده میشود؟

این روش در صنایع خودروسازی، ساخت و ساز، دریانوردی، لولهکشی، سازههای فلزی و تولیدات صنعتی متنوع کاربرد گسترده دارد.

مترجم: حجت الله کاتوزی

منبع:

https://inspenet.com/en/articulo/mig-welding-in-manufacturing-processes/