تکنیکهای پیشرفته در بازرسی جوشکاری

مقدمه

بازرسی جوشکاری (welding inspection) فرآیندی اساسی برای ارزیابی کیفیت جوش و تعیین انطباق آن با استانداردها و الزامات خاص از طریق شناسایی نقصهای احتمالی در فرآیند جوشکاری است. شایستگی حرفهای مسئول این کار اهمیت زیادی دارد و نیازمند دانش جامع در مورد رویههای جوشکاری، تجربه در آزمایشها و مهارت در شناسایی نقصها است.

جوشکاری فرآیندی پیچیده است که نیازمند توجه ویژه و نظارت دقیق در تمام مراحل، از برنامهریزی تا کنترل کیفیت است. با افزایش الزامات ایمنی و کیفیت، روشهای بازرسی جوش و همچنین الزامات آموزش و آمادگی بازرسان جوش برای اطمینان از یکپارچگی و دوام جوشها نیز بهبود یافته است.

این کار شامل ارزیابی آمادهسازی سطح، انتخاب مواد و فرآیندهای جوشکاری صحیح، و همچنین بررسی ظاهر و خواص مکانیکی جوش تکمیلشده است. این مقاله به پیشرفتهای تکنیکهای بازرسی جوشکاری ، بهترین روشها برای اجرای آنها و روشهای مورد استفاده برای تأیید کیفیت جوش میپردازد.

فهرست مطالب :

بازرسی جوشکاری چیست؟

بازرسی و کنترل کیفیت جوشکاری، فرآیند ارزیابی و اطمینان از این است که اتصالات جوش داده شده با استانداردها و مشخصات فنی مورد نیاز مطابقت دارند یا خیر. این کار شامل روشهای مخرب (destructive) و غیرمخرب (non-destructive) برای تأیید یکپارچگی و کیفیت جوش، مانند رادیوگرافی (radiography)، فراصوت (ultrasound)، نفوذ مایع (dye penetrant)، آزمایش کشش (tensile testing) و آزمایش ضربه (impact testing) و غیره است.

این روشها میتوانند ساختارهای مشکل دار جوش، ترکها، تخلخل یا ناخالصیها را شناسایی کنند و اطمینان دهند که جوش دارای استحکام و دوام لازم برای کاربرد خود است، از خرابی ساختاری جلوگیری کرده، ایمنی را تضمین کرده و با استانداردهای صنعتی مطابقت دارد.

به عنوان یک قاعده کلی، الزامات کیفیت و استانداردهای مشخص شده نباید به دلیل راحتی تولید قربانی شوند.

بازرسان جوشکاری

بازرسان جوشکاری (Welding inspectors) اشخاص حرفهای واجد شرایطی هستند که مسئول اطمینان از این هستند که جوشهای انجامشده در پروژههای مختلف با استانداردهای کیفیت مطابقت داشته و مطابق با مشخصات و رویههای تعیینشده اجرا شوند. نقش بازرس جوشکاری میتواند تمام جنبههای فرآیند جوشکاری، از پیشرویهها (pre-procedures)، اجرا، بررسیها و آزمایشهای پس از جوش را در بر گیرد.

حوزههای دانش بازرسان جوشکاری

بازرس جوشکاری باید بهروز بوده و بر استانداردها وکدها، مواد و متالورژی، روشهای بازرسی غیرمخرب، تفسیر نقشهها و مشخصات فنی، ایمنی صنعتی و کنترل کیفیت جوشکاری تسلط داشته باشد، تا یکپارچگی و ایمنی سازههای جوششده را تضمین کند. در نتیجه، آموزش فنی آنها باید شامل حوزههای دانش زیر باشد:

- انواع اتصالات و فرآیندهای جوشکاری: دانش انواع مختلف اتصالات مانند: اتصالات همپوشان (overlap)، لب به لب (butt)، لبهای و گوشهای و غیره. همچنین دانش جامع در مورد فرآیندهای جوشکاری مانند جوشکاری قوس فلزی با گاز (GMAW)، جوشکاری قوس تنگستن با گاز بیاثر (GTAW)، جوشکاری با قوس الکتریکی و سیم توپر فلاکسدار (FCAW) و جوشکاری قوس زیرپودری (SAW) و غیره.

- استانداردها و کدها: آشنایی با استانداردهای و کدها بینالمللی حاکم بر جوشکاری و آزمایشهای غیرمخرب، مانند انجمن آزمایش غیرمخرب آمریکا (ASNT)، انجمن جوشکاری آمریکا (AWS)، انجمن مهندسان مکانیک آمریکا (ASME)، سازمان بینالمللی استانداردسازی (ISO) و غیره.

- مواد و متالورژی: دانش مواد مختلف تشکیلدهنده یک اتصال جوش شده، مانند فولادها، آلیاژهای ویژه، فلزات غیرآهنی و الکترودهای مصرفی. این کار دانش شامل درک چگونگی تأثیر خواص این مواد بر فرآیند جوشکاری و نتیجه نهایی آن است.

- آزمایش غیرمخرب (NDT): شایستگی در انجام و تفسیر روشهای Non-destructive testing مانند بازرسی بصری، رادیوگرافی، فراصوت، ذرات مغناطیسی (magnetic particle) و آزمایش نفوذ مایع (liquid penetrant testing). همچنین باید در تکنیکهای پیشرفته NDT مانند انتشار صوتی، نشت میدان مغناطیسی، جریان گردابی و رادیوگرافی دیجیتال آگاهی داشته باشد.

- رویههای جوشکاری: درک رویههای جوشکاری (WPS) و توانایی ارزیابی اینکه آیا این رویهها در طول فرآیند به درستی رعایت شدهاند یا خیر.

گواهینامهها برای بازرسان جوشکاری

گواهینامههای متعددی وجود دارد که بازرس جوشکاری میتواند برای اثبات شایستگی و دانش خود در این زمینه کسب کند. برخی از معتبرترین گواهینامهها عبارتاند از:

- گواهینامه بازرس جوشکاری (CAWI، CWI، SCWI) از انجمن جوشکاری آمریکا (AWS): این مدارک یکی از معتبرترین گواهینامههای جهانی است. گواهینامههای اعطا شده شامل گواهی بازرس همکار جوشکاری (CAWI)، گواهی بازرس جوشکاری (CWI) و گواهی بازرس ارشد جوشکاری (SCWI) هستند.

- بازرس جوشکاری CSWIP از مؤسسه جوشکاری (TWI): TWI یک سازمان معتبر بینالمللی بریتانیایی است که گواهینامههای CSWIP 3.0 (سطح 1): بازرس بصری جوشکاری، CSWIP 3.1 (سطح 2): بازرس جوشکاری و CSWIP 3.2 (سطح 3): بازرس ارشد جوشکاری را ارائه میدهد.

- انجمن آزمایش غیرمخرب آمریکا (ASNT): گواهینامه ASNT اعتباری است که توسط انجمن آزمایش غیرمخرب آمریکا به تکنسینهای NDT اعطا میشود. این گواهینامه تأیید میکند که فرد در آزمایش غیرمخرب شایسته است.

- گواهینامه مبتنی بر ISO 9712: گواهینامههای NDT است که شایستگی بازرسان در آزمایش غیرمخرب را پوشش میدهند.

روشهای بازرسی جوشکاری

آزمایشها و رویههای انجام بازرسی جوشکاری برای ثبت متغیرهای جوشکاری استفادهشده و نتایج بازرسی بهدستآمده طی آزمایش صلاحیت رویه طراحی شدهاند و همچنین ممکن است دستورالعملهایی برای جوشکار برای استفاده در تولید به منظور ایجاد جوشهای قابل قبول ارائه دهند. بازرسی جوشکاری برای اطمینان از ایمنی و یکپارچگی سازه جوششده مهم است.

برخی از این روشها در زیر خلاصه شدهاند:

بازرسی بصری (Visual inspection): بازرسی بصری ابتداییترین و رایجترین روش ارزیابی جوش است. این روش شامل بررسی جوش با چشم غیرمسلح یا استفاده از ابزارهایی مانند ذرهبین و نورهای ویژه برای شناسایی نقصهای سطحی مانند ترکها، تخلخل، ناهمترازی، پاشش و کمبود مواد پرکننده است. در حین ساده بودن، استفاده از این تکنیک ضروری است و باید توسط پرسنل آموزشدیده و با تجربه انجام شود که میتوانند مشکلات آشکار را قبل از انجام بازرسیهای پیشرفتهتر شناسایی کنند.

بازرسی با نفوذ مایع (Liquid penetrant inspection): این روش عمدتاً برای شناسایی نقصهای سطحی در جوشهای مواد غیرمتخلخل استفاده میشود. این کار شامل پاشش یک مایع نفوذی به سطح جوش شده، سپس استفاده از یک پاککننده و یک developer است که ناپیوستگیهای سطحی را قابلمشاهده میکند. این تکنیک برای شناسایی ترکها و تخلخلهایی که با چشم غیرمسلح قابلمشاهده نیستند، مناسب است.

بازرسی با ذرات مغناطیسی (Magnetic particle inspection): برای این نوع بازرسی، از مواد فرومغناطیسی استفاده میشود. یک میدان مغناطیسی با استفاده از ابزاری به نام ی yoke در جوش القاء میشود و پودر ذرات مغناطیسی به جوش پاشیده میشود. نقصها در جوش باعث تحریف میدان مغناطیسی شده و ذرات را جذب میکنند و نقصها را قابل مشاهده میکنند. این تکنیک در شناسایی ترکهای سطحی و زیرسطحی در جوشها مؤثر است.

بازرسی فراصوتی (Ultrasonic inspection – UT): یک روش پیشرفته که از امواج صوتی با فرکانس بالا برای شناسایی نقصهای داخلی در جوش استفاده میکند. یک مبدل، امواج فراصوتی را از طریق جوش ارسال میکند و امواج بازتاب شده از ناپیوستگیهای داخلی را تشخیص میدهد. این روش در شناسایی ناخالصیها، کمبود اتصال، ترکها و سایر نقصهای داخلی که با روشهای سطحی قابلمشاهده نیستند، بسیار مؤثر است.

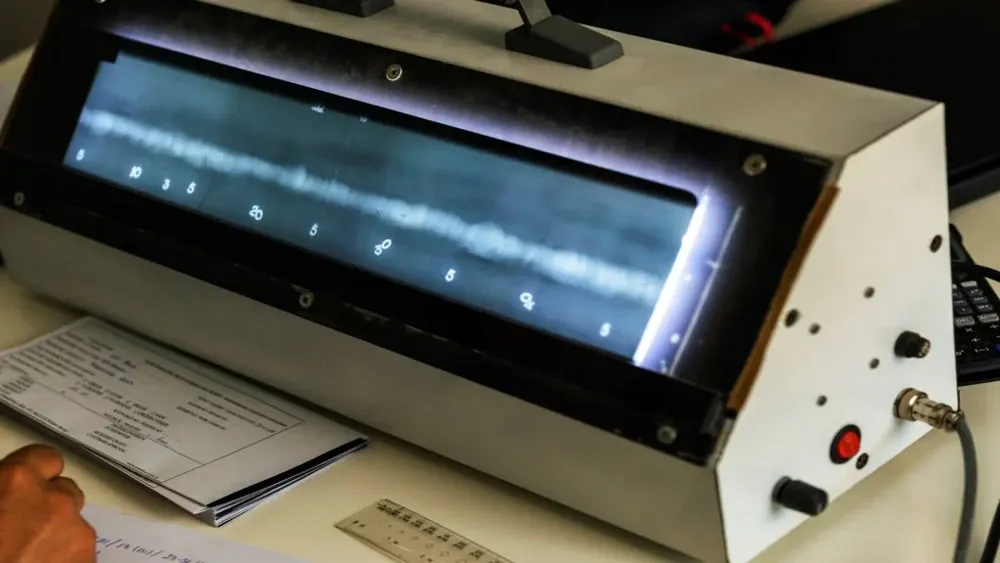

بازرسی رادیوگرافی (Radiographic inspection): این روش از اشعه ایکس یا گاما برای بررسی یکپارچگی داخلی جوش استفاده میکند. تصاویر رادیوگرافی بهدست آمده چگالی داخلی جوش را نشان میدهند و امکان شناسایی نقصهایی مانند: تخلخلها، ناخالصیها، برخی انواع ترکها و کمبود اتصال را فراهم میکنند. این یک تکنیک پرهزینه و پرخطر به دلیل آلودگی رادیواکتیو است، اما بسیار دقیق و برای جوشها مفید است. بازرسانی که با این روش کار میکنند در طول روز کاری خود از آشکارسازهای تابش (radiation detectors) استفاده میکنند و تحت کنترل دقیق سلامت شغلی قرار دارند.

بازرسی جریان گردابی (Eddy Current Inspection): این روش مبتنی بر القاء جریانهای الکتریکی در جوش توسط یک کویل القایی است. تغییرات در رسانایی و نفوذپذیری مغناطیسی ناشی از نقصها، این جریانها را تغییر میدهد که توسط تجهیزات تخصصی تشخیص داده میشود. بازرسی جریان گردابی برای شناسایی ترکهای سطحی و زیرسطحی در مواد رسانا مفید است.

بازرسیهای پیشرفته جوشکاری

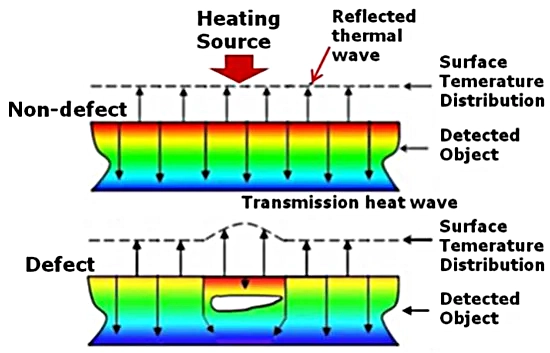

تکنیکهای تصویربرداری ترموگرافی (Thermographic imaging techniques): ترموگرافی مادون قرمز یک تکنیک پیشرفته است که تفاوتهای دمایی سطح جوش را تشخیص میدهد. این تفاوتها میتوانند نشاندهنده وجود نقصهای داخلی یا مشکلات توزیع گرما در طول فرآیند جوشکاری باشند. این یک تکنیک غیرمخرب است که میتواند برای بازرسی سریع مناطق بزرگ بدون نیاز به تماس مستقیم استفاده شود. ترموگرافی فعال در محیطهای بیرونی برای شناسایی، توصیف و اندازهگیری ناپیوستگیهای سطحی با مطالعه دماها و نرخهای خنکسازی قابلاستفاده است.

تکنیک توموگرافی کامپیوتری (Computed tomography technique): این یک تکنیک پیشرفته است که تصاویر سه بعدی از جوش ارائه میدهد. با استفاده از اشعه ایکس در زوایای مختلف، امکان تجسم دقیق ساختار داخلی جوش فراهم می شود. اگرچه پرهزینه است، اما یک تکنیک بازرسی بسیار دقیق در کاربردهای حیاتی است.

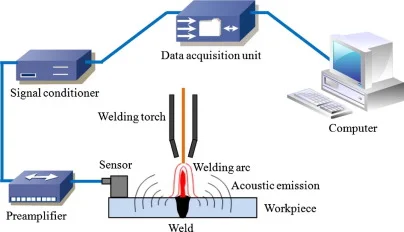

بازرسی انتشار صوتی (Acoustic emission inspection): این روش امواج صوتی منتشرشده توسط نقصها در جوش را هنگامی که تحت تنش قرار میگیرند، تشخیص میدهد. حسگرهای قرارگرفته روی سطح جوش، این انتشارها را دریافت میکنند که برای شناسایی و مکانیابی نقصهای داخلی تحلیل میشوند. بازرسی انتشار صوتی برای نظارت بر یکپارچگی ساختاری در زمان واقعی طی عملکرد یک سازه مفید است. این روش به تکنیکهای مکمل NDT مانند فراصوت برای تعیین شکل و عمق ناپیوستگی نیاز دارد.

بازرسی التراسونیک با آرایه فازی Phased Array Ultrasonic Testing (PAUT) : یکی از پیشرفتهترین و دقیقترین روشهای آزمونهای غیرمخرب (NDT) برای شناسایی عیوب داخلی در مواد، مخصوصاً در جوشها، فلزات و سازههای صنعتی است. PAUT یک روش تصویربرداری با استفاده از امواج صوتی با فرکانس بالا است که در آن از آرایهای از حسگرهای پیزوالکتریک استفاده میشود. این حسگرها میتوانند به صورت هماهنگ (فازی) پالسهای اولتراسونیک تولید و دریافت کنند. از مزایای این روش می توان به موارد زیر اشاره کرد:

-

دقت بالا در شناسایی عیوب داخلی مانند ترکها، حفرهها، تخلخلها، ذوب ناقص و عدم اتصال در جوش.

-

امکان بازرسی بدون نیاز به دسترسی به پشت قطعه (برخلاف برخی روشهای التراسونیک معمولی).

-

سرعت بالا در بازرسی و ثبت دیجیتالی نتایج.

-

تصویربرداری بلادرنگ (Real-time imaging) از محل دقیق عیب.

-

قابل استفاده برای مواد مختلف مثل فولاد، آلومینیوم، تیتانیوم و … .

جدول مقایسه روش معمولی UT با روش PAUT :

| ویژگی | UT معمولی | Phased Array UT |

| زاویه پرتو | ثابت | قابل تنظیم |

| پوشش بازرسی | محدود | گسترده |

| نیاز به جابجایی پروب | دارد | ندارد |

| نمایش تصویری | ندارد (فقط سیگنال A-Scan) | دارد (S-scan و B-scan) |

| دقت تشخیص عیوب | متوسط | بسیار بالا |

بهترین روشها در بازرسی جوشکاری

- آموزش پرسنل: پرسنل انجام دهنده بازرسی جوشکاری باید به درستی آموزش دیده و گواهی صلاحیت داشته باشند. آموزش مداوم و بهروزرسانی دانش در مورد تکنیکها و مقررات جدید برای حفظ استانداردهای کیفیت بالا ضروری است.

- برنامهریزی و مستندسازی: باید یک برنامه بازرسی دقیق قبل از شروع هر پروژه جوشکاری تدوین شود. این برنامه باید شامل روشهای بازرسی مورداستفاده، معیارهای پذیرش و رد، نقشههای جوشکاری و برنامه زمانی بازرسی باشد. مستندسازی هر مرحله از فرآیند بازرسی برای اطمینان از قابلیت ردیابی و کیفیت پروژه بسیار مهم است.

- استفاده از تجهیزات مناسب: تجهیزات بازرسی باید کالیبره و گواهی کالیبراسیون داشته باشند و برای هر فرآیند بازرسی مناسب باشند. تجهیزات باید بهطور منظم کالیبره شوند و در شرایط خوبی نگهداری شوند. علاوه بر این، استفاده از فناوریهای پیشرفته برای پروژههایی که نیاز به دقت بالایی دارند، باید در نظر گرفته شود.

تحلیل و اصلاح نقصها

وقتی نقصهایی (defects) در جوش شناسایی میشوند، باید علل آنها تحلیل و تعیین شوند. این تحلیل ممکن است شامل بازبینی فرآیند جوشکاری، کیفیت مواد استفاده شده و شرایط محیطی باشد. پس از شناسایی علت، باید اقدامات اصلاحی برای جلوگیری از تکرار نقصها اجرا شده و در گزارش نهایی دانش سازمانی ثبت شوند.

بازرسی و نگهداری پس از فرآیند

بازرسی نباید با تکمیل جوش اولیه به پایان برسد. بازرسیهای پس از فرآیند برای نظارت بر جوشهایی که در معرض شرایط کاری خاصی قرار دارند، مانند جوشهای در معرض حمله هیدروژنی در دماهای بالا، ضروری است. روشهای بازرسی برای این موارد توسط مکانیزمهای خوردگی و شرایط کار تعیین میشود.

نتیجهگیری

پیشرفتها در تکنیکهای بازرسی جوشکاری منجر به بهبودهای قابل توجهی در کیفیت و ایمنی جوش شدهاند. از روشهای سنتی مانند بازرسی بصری تا تکنیکهای پیشرفته مانند: توموگرافی کامپیوتری و تنوع ابزارهای موجود، راههای متعددی برای اطمینان از یکپارچگی جوش ارائه میدهد. اجرای بهترین روشها در بازرسی و کنترل کیفیت، آموزش پرسنل، استفاده از تجهیزات مناسب و انطباق با مقررات برای دستیابی به نتایج بهینه حیاتی است.

بازرسی پیشرفته جوش و تأیید مداوم کیفیت برای اطمینان از اینکه جوشها بالاترین استانداردهای ایمنی و عملکرد را برآورده میکنند، ضروری است. با توجه مداوم به نوآوری و بهبود مستمر، صنعت جوشکاری میتواند به سمت آیندهای ایمنتر و کارآمدتر حرکت کند.

مترجم: حجت الله کاتوزی

منبع:

https://inspenet.com/en/articulo/advances-in-welding-inspection-techniques/