جوشکاری قوس الکتریکی (فرآیندها و نوآوریها)

مقدمه

جوشکاری قوس الکتریکی (Electric arc welding) از زمان پیدایش در اواخر قرن نوزدهم، اهمیت بسزایی در صنعت متالورژی داشته است. این فرآیند از یک روش ابتدایی به تکنیکی پیشرفته تکامل یافته که امکان اتصال کارآمد فلزات را با استفاده از قوس الکتریکی بهعنوان منبع گرما فراهم میکند. ابتدا این فرآیند مبتنی بر الکترود کربنی بود، اما با توسعه الکترودهای فلزی مصرف شونده، فرآیند پایدارتر و سازگار با کاربردهای مختلف شد.

امروزه، این روش برای چندین بخش از صنعت ضروری است و به دلیل دقت، سرعت و توانایی سازگاری با مواد و ضخامتهای مختلف، حائز اهمیت است. این مقاله فرآیندهای اصلی جوشکاری قوس الکتریکی، کاربردهای آنها و نوآوریهای اخیر که کارایی و کیفیت آن را بهبود بخشیدهاند را معرفی میکند.

فهرست مطالب :

جوشکاری قوس الکتریکی چیست و چگونه کار میکند؟

جوشکاری قوس الکتریکی فرآیندی است که فلزات را با استفاده از ذوب موضعی ناشی از گرمای شدید قوس الکتریکی، که بین یک الکترود (مصرف شونده یا غیرمصرف شونده) و ماده پایه تشکیل میشود، به هم متصل میکند. با ذوب شدن الکترود، ماده پرکنندهای ایجاد میشود که جوش را تشکیل میدهد. قوس تولیدشده میتواند به دمای 6000 درجه سانتیگراد برسد که برای ذوب الکترود و لبه فلز پایه کافی است.

منبع تغذیه، که میتواند جریان متناوب (AC) یا مستقیم (DC) باشد، انرژی لازم برای فرآیند را تأمین میکند. جریان DC برای مواد نازکتر به دلیل پایداری بیشتر ترجیح داده میشود، در حالی که AC برای عناصر ضخیمتر مورد استفاده قرار می گیرد.

طی فرآیند، از گاز محافظ یا پوشش فلاکس (پودر محافظ) برای جلوگیری از آلودگی جوی استفاده میشود که کیفیت اتصال را تضمین میکند. پس از ذوب، فلزات جامد میشوند و اتصالی قوی و بادوام ایجاد میکنند که ویژگیهای مهمی برای فرآیند جوشکاری قابلاستفاده برای انواع فلزات و ضخامتها هستند.

عناصر تشکیلدهنده این نوع جوشکاری

- قوس الکتریکی (Electric arc): قوسی که بین الکترود و قطعه کار ایجاد میشود و گرمای لازم برای ذوب فلزات و انجام جوشکاری را فراهم میکند.

- الکترود مصرف شونده (Consumable electrode): در بسیاری از فرآیندهای جوشکاری قوس الکتریکی، از الکترود فلزی استفاده میشود که در طول فرآیند مصرف شده و جریان را به ماده پایه منتقل میکند.

- گاز محافظ (Shielding gas): گازی مانند آرگون یا دیاکسید کربن برای محافظت از حوضچه جوش در برابر هوا و جلوگیری از اکسیداسیون استفاده میشود.

- منبع تغذیه (Power source): یک منبع الکتریکی، مانند: ترانسفورماتور یا اینورتر برای تولید جریان جهت ایجاد قوس الکتریکی مورد نیاز است.

- حوضچه جوش (Weld pool): فلز ذوب شده توسط گرمای قوس الکتریکی، حوضچه جوش را تشکیل میدهد. این فلز سپس خنک شده و جامد میشود و اتصال جوش شده را تشکیل میدهد.

چرا جوشکاری قوس الکتریکی اینقدر محبوب است؟

از زمان پیدایش آن در اواخر قرن نوزدهم، جوشکاری قوس الکتریکی در صنعت فلزکاری نقش محوری داشته است. این فرآیند که در سال 1881 توسط نیکولای بناردوس (Nikolay Benardos) با الکترود کربنی معرفی شد و در سال 1890 توسط سی. ال. کافین (C.L. Coffin) با الکترودهای فلزی مصرف شونده بهبود یافت، بهطور مداوم تکامل یافته است. محبوبیت آن به دلیل تطبیق پذیری آن است که امکان اتصال انواع فلزات و ضخامتها را تقریباً در هر موقعیتی فراهم میکند.

علاوه بر این، به دلیل سرعت بالای رسوبگذاری و مقرون به صرفه بودن، برای فرآیندهای دستی و خودکار مناسب است و آن را به ابزاری دقیق برای تولید انبوه تبدیل میکند. دقت و کارایی آن به لطف نوآوریهای فناوری بهطور مداوم بهبود یافته و آن را به پراستفادهترین تکنیک جوشکاری در جهان تبدیل کرده است.

انواع اصلی جوشکاری قوس الکتریکی

این نوع جوشکاری شامل فرآیندهای مختلفی است که هر کدام ویژگیهای خاص خود را دارند و برای کاربردهای صنعتی و انواع مواد مختلف مناسب هستند. اصلیترین آنها در زیر فهرست شدهاند:

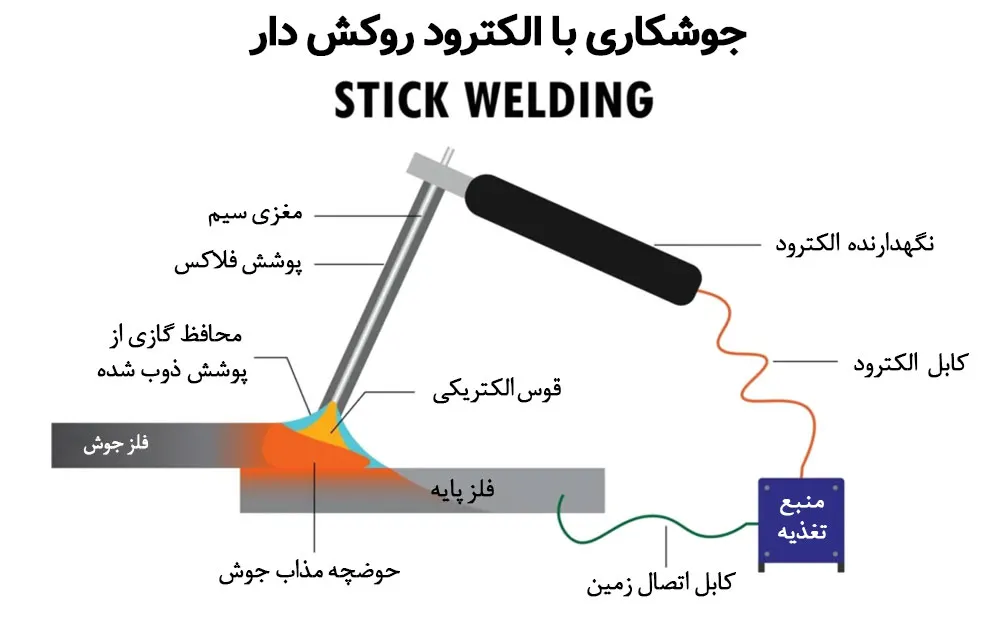

جوشکاری با الکترود پوششدار (SMAW)

این روش که به عنوان جوشکاری قوس فلزی محافظ دار (shielded metal arc) یا جوشکاری با الکترود (stick welding) نیز شناخته میشود، یکی از متداولترین روشهاست و از یک الکترود پوششدار مصرف شونده استفاده میکند که بهعنوان منبع گرما و ماده پرکننده عمل میکند. قوس الکتریکی بین الکترود و قطعه کار ایجاد میشود و هر دو را ذوب میکند تا حوضچه جوش تشکیل شود. پوشش الکترود یک جو محافظ ایجاد میکند که از اکسیداسیون فلز پرکننده در طول فرآیند جلوگیری میکند.

این روش بهطور گسترده در ساختوساز و تعمیرات استفاده میشود و قابلیت حمل و سادگی آن، این روش را برای کاربردهای محیطهای بیرونی، در فلزات با ناخالصیها، بهویژه برای جوشکاری سازهها و لولهها در شرایط کاری پیچیده، ایدهآل میکند.

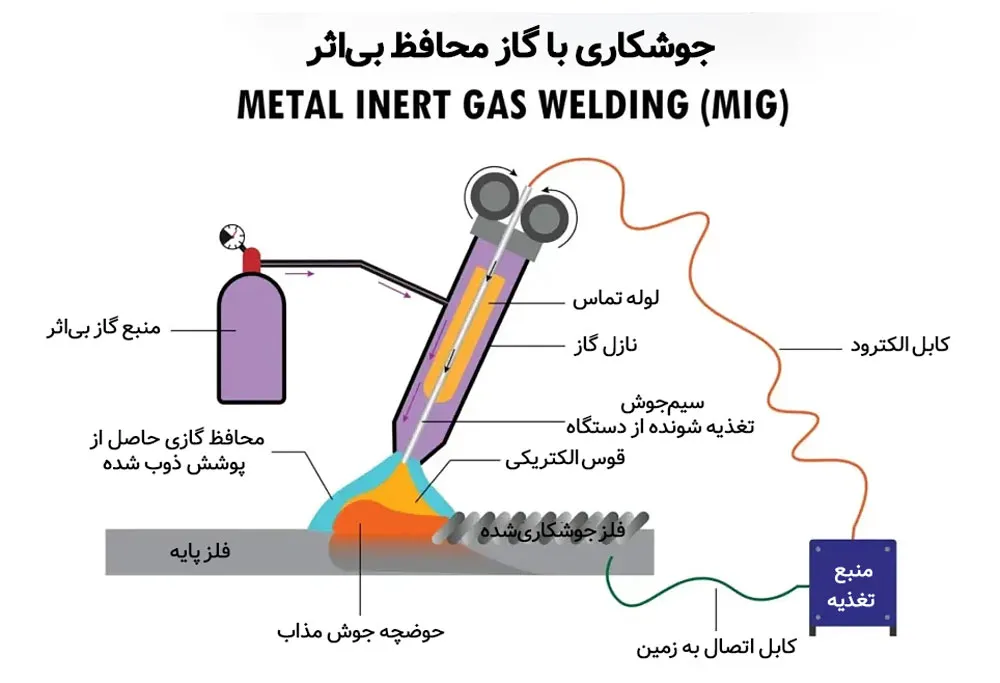

جوشکاری قوس فلزی با گاز محافظ بی اثر (GMAW)

این فرآیند جوشکاری از یک سیم پیوسته بهعنوان الکترود و یک گاز محافظ (بیاثر یا فعال) که قوس را احاطه کرده و از اکسیداسیون و آلودگی جلوگیری میکند، استفاده میکند. این نوع جوشکاری شامل دو نوع است : Metal Inert Gas-MIG (گاز بیاثر فلزی) که از گازی بیاثر مانند: آرگون که برای جوشکاری آلومینیوم و سایر فلزات غیرآهنی ایده آل است ایتفاده می کند؛ و Metal Active Gas-MAG (گاز فعال فلزی) که از گاز فعال مانند: دیاکسید کربن یا مخلوطهای گازی برای جوشکاری فولاد استفاده میکند.

این روشها به دلیل سرعت و کارایی بالا ارزشمند هستند و در صنایعی که در آنها تولید انبوه انجام می شود، مانند: خودروسازی و ساخت سازههای فلزی، لولهها و تجهیزات ترجیح داده میشوند.

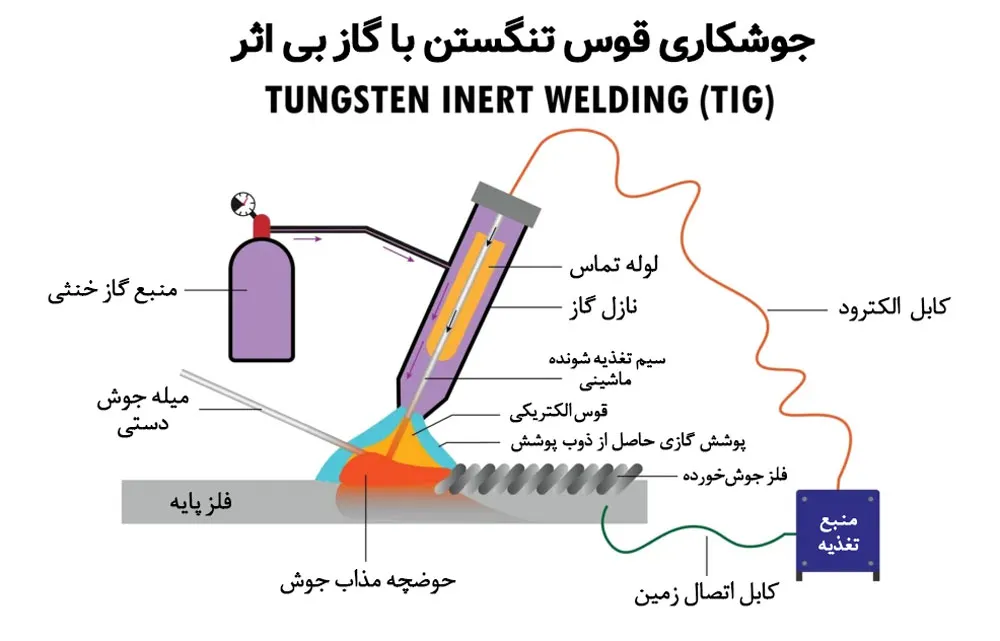

جوشکاری قوس تنگستن با گاز محافظ (GTAW)

این فرآیند که به عنوان جوشکاری (گاز بیاثر تنگستن) Tungsten Inert Gas-TIG نیز شناخته میشود، از یک قوس الکتریکی بین یک الکترود تنگستن غیرمصرف شونده و فلز پایه استفاده میکند، در حالی که یک گاز بیاثر، معمولاً آرگون، ناحیه جوش را از آلودگی جوی محافظت میکند. ماده پرکننده به صورت خارجی وارد فرآیند میشود و امکان کنترل بیشتر بر فرآیند و مقدار ماده رسوب شده را فراهم میکند.

سرعت جوشکاری در این این روش نسبتاً پایین است، اما دقت و کیفیت بالای سطح نهایی، آن را برای کاربردهایی که به مقاومت در برابر خوردگی و ظاهر زیبای جوش نیاز دارند، ایدهآل میسازد؛ مانند: صنایع هوافضا و ساخت خطوط لوله حساس.

کنترل دقیق متغیرهایی مانند: گرما و سرعت، باعث کاهش تغییر شکل در مواد نازک میشود.

جوشکاری قوس زیرپودری (SAW)

این روش با استفاده از پودر گرانولی (فلاکس) که قوس الکتریکی را بهطور کامل میپوشاند شناخته میشود. این پوشش پودری باعث میشود که از تماس قوس با هوا محافظت شود، در نتیجه:

پاشش جوش کاهش مییابد و بازدهی جوشکاری افزایش پیدا میکند.

این فرآیند بهطور کامل خودکار و با بهرهوری بالا انجام میشود و برای کاربردهای سنگین صنعتی مانند: ساخت لولهها و سازههای فلزی که نیاز به جوشهای طولانی و مقاوم دارند بسیار مناسب است.

مزایا: نفوذ زیاد جوش در فلز پایه، کیفیت یکنواخت و بالا، مناسب برای صفحات ضخیم و خطوط تولید پیوسته

فرآیند Long Stick-Out (LSO) در SAW

در این روش خاص از جوشکاری زیر پودری:

- از طول زیاد بیرونزدگی سیم (stick-out) استفاده میشود.

- اصل کار بر پایه مقاومت طبیعی سیم جوش است.

- با افزایش فاصله میان نازل تماس و محل قوس (stick-out)، سیم جوش پیشگرم میشود.

- این پیشگرمایش باعث میشود که ذوب سیم سریعتر انجام گیرد.

نتیجه:

با آمپر یکسان، نرخ رسوب دهی فلز میتواند تا دو برابر نسبت به روش معمول افزایش یابد. این فرآیند توسط شرکت Lincoln Electric Asia Pacific توسعه یافته است.

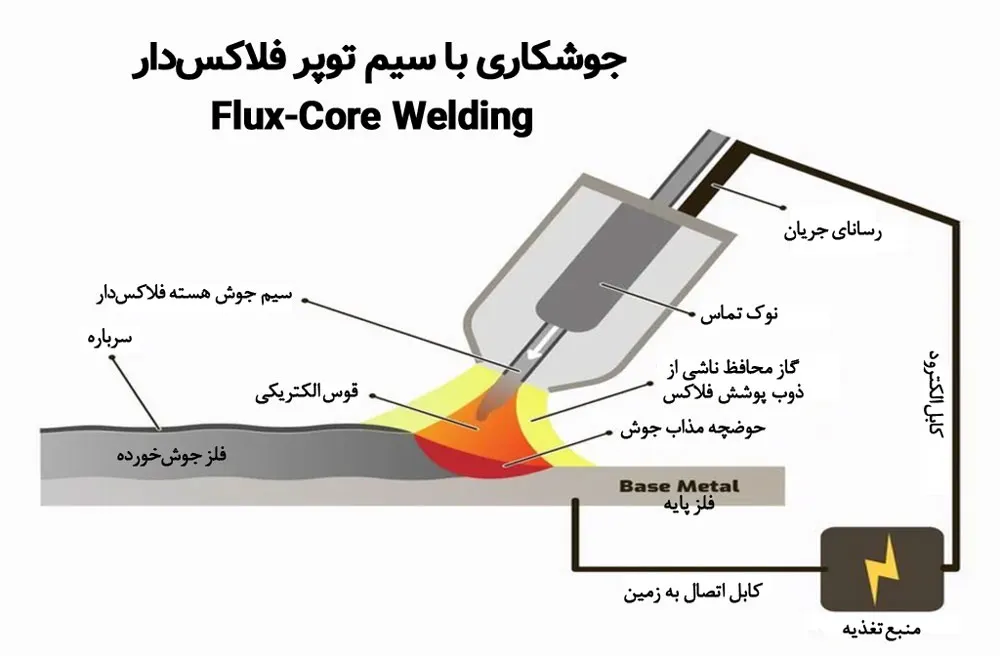

جوشکاری با قوس الکتریکی و سیم توپر فلاکسدار (FCAW)

این روش تنوعی از جوشکاری قوس الکتریکی سنتی است که در آن از یک الکترود لولهای با هسته فلاکس استفاده میشود. جریان الکتریکی، قوس الکتریکی بین الکترود و ماده پایه را ایجاد میکند و گرمای لازم برای ذوب فلز و تشکیل اتصال ایجاد می شود. هسته فلاکس الکترود با تولید یک جو محافظ، مشابه جوشکاری با الکترود پوششدار (SMAW)، از اکسیداسیون جلوگیری میکند، اما با سرعت، کارایی و کاربردپذیری بیشتری همراه است.

به عبارت دیگر : در این نوع جوشکاری، از سیم جوشی استفاده میشود که درون آن پودر مخصوصی (فلاکس) قرار دارد. این پودر هنگام جوشکاری ذوب شده و از جوش در برابر اکسید شدن محافظت میکند و کیفیت جوش را افزایش میدهد.

مزایا و معایب این نوع جوشکاری

این فرآیند جوشکاری بهطور گسترده در صنعت استفاده میشود، اما مانند هر تکنیکی، مزایا و محدودیتهایی دارد که باید هنگام انتخاب روش مناسب برای هر کاربرد در نظر گرفته شوند.

مزایا:

– چند منظوره بودن فرآیند: این روش قابلیت جوشکاری انواع فلزات مانند فولاد، آلومینیوم و آلیاژها را دارد و میتواند با فرآیندهای مختلفی مانند: SMAW، GMAW، GTAW، SAW و FCAW تطبیق یابد.

– جوشهای با استحکام بالا: نفوذ بالای قوس و استفاده از گاز یا فلاکس (پودر محافظ) از آلودگی در محل جوش جلوگیری کرده و جوشهایی مقاوم در برابر تنشهای مکانیکی ایجاد میکند.

– قابلیت اتوماسیون مؤثر: بهراحتی با سیستمهای اتوماتیک هماهنگ میشود که باعث افزایش دقت و تکرارپذیری جوشها و کاهش دخالت دستی و خطای انسانی میگردد.

– قابلیت حمل بالا: تجهیزات این نوع جوشکاری سبک و قابل حمل هستند، که برای تعمیرات و کار در محیطهای بیرونی یا مناطق دورافتاده ایدهآل است.

– بهرهوری بالا: این روش امکان رسوب سریع فلز جوش را فراهم کرده و بهرهوری در تولید انبوه را افزایش داده و زمان عملیات را کاهش میدهد.

– جوشکاری فلزات ضخیم: قابلیت جوشکاری مواد با ضخامتهای مختلف، از ورقهای نازک تا مقاطع بزرگ را دارد، که آن را برای نیازهای گوناگون تولید مناسب میسازد.

– توانایی کار در شرایط نامساعد: میتواند در شرایط آبوهوایی دشوار مانند: باد یا باران نیز کار کند بدون اینکه کیفیت جوش تحت تأثیر قرار گیرد، بنابراین برای کارهای بیرون از کارگاه گزینه مناسبی است.

معایب:

– نیاز به مهارت فنی بالا: جوشکاری با قوس الکتریکی به اپراتورهایی با مهارت بالا نیاز دارد تا کیفیت اتصالات حفظ شود و از بروز نقصهایی مانند: تخلخل (Porosity) و ترک جلوگیری شود.

– انتشار دود و گازهای سمی: در طول فرآیند، دود و گازهای مضر تولید میشود که بدون تهویه مناسب برای سلامتی خطرناک هستند.

– محدودیت در جوشکاری فلزات نازک: برای جوشکاری فلزات نازک گزینه مناسبی نیست، زیرا گرمای شدید میتواند موجب اعوجاج یا تغییر شکل قطعات شود.

– تولید پسماند: نسبت به روشهای دیگر، پسماند و سرباره بیشتری تولید میکند که ممکن است هزینههای عملیاتی را افزایش داده و نیاز به تمیزکاری اضافی داشته باشد.

– خطرات ایمنی: خطر سوختگی ناشی از جریان برق و آسیب به چشم به دلیل جرقهها و تابش فرابنفش وجود دارد، بنابراین استفاده از تجهیزات حفاظت فردی تخصصی ضروری است.

– تأثیرات زیستمحیطی: گازهای آلایندهای مانند اکسیدهای نیتروژن و دیاکسید کربن تولید میکند که به آلودگی هوا کمک میکنند، همچنین مصرف برق بالایی دارد.

– تردی فلز جوش: این فرآیند میتواند مناطق سخت و شکننده در جوش ایجاد کند که باعث افزایش احتمال ترک خوردگی و شکستهای ساختاری در قطعه میشود.

نوآوریهای اخیر در جوشکاری قوس الکتریکی

نوآوریهای مداوم در جوشکاری با قوس الکتریکی بر بهبود بهرهوری، کیفیت و پایداری این فرآیند متمرکز شدهاند. پیشرفتهای اخیر شامل اتوماسیون با رباتهای همکار (cobots) همراه با هوش مصنوعی (AI) و بینایی ماشین (machine vision) است که دقت بالاتر و سازگاری با هندسههای پیچیده را ممکن میسازد.

شبیهسازی و برنامهنویسی آفلاین باعث کاهش زمان توقف میشود و اینورترهای فرکانس بالا با بهینهسازی پارامترهای جوشکاری، اعوجاج حرارتی را به حداقل میرسانند.

تجهیزات چند منظوره و سیستمهای سینرژیک (synergistic systems) بهطور خودکار متغیرهای فرآیند را تنظیم میکنند و خطاها را کاهش میدهند. همچنین تجهیزات جدید، جمعوجورتر با رابطهای کاربری سادهتر هستند. مواد پرکننده بهبودیافته مانند: سیمهای جوش با آلیاژهای پیشرفته نیز تولید شدهاند که مقاومت مکانیکی و مقاومت در برابر خوردگی را افزایش میدهند. گازهای محافظ با خلوص بالا نیز کیفیت نهایی جوش را بهبود میبخشند.

از نظر بازده انرژی، منابع تغذیه جدید باعث کاهش مصرف برق و انتشار گازها شدهاند و فرآیندها به سمت پاکتر و پایدارتر شدن پیش میروند. یکی از حوزههای نوآورانه، ادغام جوشکاری قوسی با تولید افزایشی (additive manufacturing) است که در ترکیب با فناوریهایی مانند لیزر امکان ساخت قطعات با هندسههای سفارشی را فراهم میآورد.

علاوه بر این، سیستمهای کنترل عددی (CNC) ارتقاء یافتهاند و دقت و تکرارپذیری بالاتری بهویژه در تولید انبوه ارائه میدهند. نظارت لحظهای (Real-time monitoring) نیز پیشرفت کرده است و به اپراتورها اجازه میدهد در حین فرآیند عیوب یا ناهماهنگیها را شناسایی کرده، کیفیت را افزایش و نیاز به اصلاح را کاهش دهند.

استفاده از مواد جوشکاری نوین مانند سیمهای پوششدار پیشرفته و گازهای محافظ بهینه، کیفیت اتصالات را افزایش، زمان تولید را کاهش و هزینههای عملیاتی در صنعت را به حداقل میرساند.

جدول مقایسهای بین روشهای مختلف جوشکاری قوس الکتریکی شامل GTAW (TIG)، GMAW (MIG)، FCAW و SMAW

| جوشکاری دستی با الکترود روکشدار (SMAW) | جوشکاری با سیم تو پودری (FCAW) | جوشکاری با گاز خنثی (MIG) | جوشکاری تنگستن با گاز خنثی (TIG) | ویژگی / روش |

| مصرفشونده، روکشدار | سیم مصرفشونده توخالی با پودر فلاکس | سیم مصرفشونده جامد | الکترود تنگستن غیرمصرفشونده | نوع الکترود |

| تولیدشده توسط فلاکس (نیازی به گاز خارجی نیست) | اغلب بدون نیاز به گاز یا همراه CO₂ | گاز خنثی مثل آرگون | گاز خنثی مثل آرگون یا هلیوم | گاز محافظ |

| متوسط تا زیاد | متوسط | کم تا متوسط | بسیار کم | میزان پاشش (Spatter) |

| محدود | متوسط | خوب | بسیار دقیق | کنترل فرآیند |

| بالا | بالا | متوسط تا بالا | قابل تنظیم با دقت بالا | میزان نفوذ جوش |

| نه چندان مناسب | نسبتاً مناسب | مناسب | بسیار مناسب | مناسب برای فلزات نازک |

| متوسط | بالا | بالا | پایین | سرعت جوشکاری |

| متوسط | متوسط | کم | بالا | نیاز به مهارت اپراتور |

| نسبتاً خشن | متوسط | خوب | بسیار تمیز و صاف | ظاهر جوش نهایی |

| زیاد (به دلیل سرباره) | زیاد (سرباره دارد) | کم | بسیار کم | نیاز به تمیزکاری پس از جوش |

| بسیار مناسب | مناسب | کمتر مناسب (گاز تحت تأثیر باد است) | نامناسب (حساس به باد) | مناسب برای محیطهای بیرونی |

| ساختوساز، تعمیرات | سازههای سنگین، صنعتی | خودروسازی، تولید انبوه | صنایع هوافضا، لولهکشی دقیق، دکوراتیو | کاربردهای رایج |

نتیجهگیری

جوشکاری با قوس الکتریکی یکی از پیشرفتهترین و چند منظورهترین تکنیکها در اتصال فلزات است. این روش علاوه بر ایجاد جوشهایی با استحکام بالا، به دلیل قابلیت سازگاری با طیف وسیعی از مواد و ضخامتها، به عنوان روشی اساسی در صنعت جوشکاری شناخته میشود.

در طی سالها، نوآوریهای فناورانه موجب بهینهسازی بهرهوری این فرآیند شدهاند؛ از طریق توسعه تجهیزات خودکار، منابع تغذیه دقیقتر و مواد پرکننده پیشرفته.

فرآیندهایی مانند GMAW، SMAW و جوشکاری TIG دامنه کاربردهای صنعتی را گسترش دادهاند، در حالیکه ادغام سیستمهای کنترل عددی (CNC) و اتوماسیون رباتیک دقت و تکرارپذیری را افزایش دادهاند.

این پیشرفتها، همراه با افزایش پایداری محیطزیستی و کاهش آلایندگیها، موجب شدهاند که جوشکاری با قوس الکتریکی همچنان بهعنوان یک تکنیک حیاتی در توسعه زیرساختهای مدرن و تولید پیشرفته باقی بماند.

سوالات متداول

۱) جوشکاری قوس الکتریکی چیست و چگونه عمل میکند؟

جوشکاری قوس الکتریکی روشی است که از گرمای شدید ایجاد شده توسط قوس الکتریکی بین الکترود و قطعه کار برای ذوب و اتصال فلزات استفاده میکند. در این فرآیند، گرما باعث ذوب الکترود و لبه فلز پایه میشود و حوضچه مذاب جوش تشکیل میشود که پس از سرد شدن، اتصال نهایی را ایجاد میکند.

۲) چرا جوشکاری قوس الکتریکی در صنعت بسیار رایج است؟

این نوع جوشکاری بهدلیل تطبیقپذیری بالا با انواع فلزات و ضخامتها، سرعت مناسب، قابلیت بهکارگیری در تولید انبوه و امکان استفاده در عملیات دستی و اتوماتیک، یکی از پرکاربردترین روشها در صنایع مختلف است.

۳) اصلیترین انواع فرآیندهای جوشکاری قوس الکتریکی کداماند؟

فرآیندهای اصلی شامل جوشکاری با الکترود پوششدار (SMAW)، جوشکاری قوس فلزی با گاز محافظ (GMAW/MIG)، جوشکاری قوس تنگستن با گاز محافظ (GTAW/TIG)، جوشکاری قوس زیرپودری (SAW) و جوشکاری با سیم توپر فلاکسدار (FCAW) هستند، که هر کدام کاربردها و مزایای خاص خود را دارند.

۴) تفاوت جوشکاری MIG و TIG در چیست؟

در جوشکاری MIG از سیم الکترود مصرفشونده و گاز محافظ استفاده میشود که سرعت جوشکاری را افزایش میدهد، اما در جوشکاری TIG که الکترود تنگستن غیرمصرفشونده دارد، دقت بالا و کیفیت سطح نهایی بهتر است و معمولاً برای فلزات نازک یا کاربردهای حساس مانند هوافضا بهکار میرود.

۵) آیا جوشکاری قوس الکتریکی خطرات و محدودیتهایی هم دارد؟

بله. این روش نیازمند مهارت فنی بالا برای جلوگیری از عیوب جوش است، میتواند دود و گازهای مضر تولید کند، برای فلزات بسیار نازک مناسب نیست و به تجهیزات ایمنی مناسب نیاز دارد.

۶) نوآوریهای اخیر در جوشکاری قوس الکتریکی چه هستند؟

پیشرفتهای جدید شامل اتوماسیون با رباتهای همکار، کاربرد هوش مصنوعی و بینایی ماشین، اینورترهای فرکانس بالا، کنترل عددی CNC، و مواد پرکننده و گازهای محافظ با کیفیت بالاتر هستند که دقت، بهرهوری و پایداری فرآیند را افزایش میدهند.

۷) این فرآیند در چه صنایعی بیشترین کاربرد را دارد؟

جوشکاری قوس الکتریکی در صنایع ساخت و ساز، خودرو سازی، خطوط لوله، سازههای سنگین، صنایع دریایی و هو افضا کاربرد گسترده دارد؛ به ویژه در جایی که اتصال محکم و پایدار فلزی مورد نیاز باشد.

۸) گاز محافظ در این روش چه نقشی دارد؟

گاز محافظ مانند آرگون یا دی اکسید کربن از اکسید شدن و آلودگی حوضچه جوش جلوگیری میکند و کیفیت اتصال را بهبود میبخشد. استفاده از گاز مناسب بسته به نوع فلز و فرآیند انتخابی متفاوت است.

مترجم: حجت الله کاتوزی

منبع:

https://inspenet.com/en/articulo/electric-arc-welding-fundamentals/